При выборе технологии шоковой заморозки мяса важно учитывать параметры производства:

- вид мяса

- производительность заморозки

- грузооборот морозильной камеры

- тип хладагента, температуру

- скорость охлаждения

- скорость воздушного потока

"ТЕРМОКУЛ" готовит технологическую концепцию и учитывает все выше перечисленные факторы, это помогает выбрать оптимальный вариант с точки зрения инвестиций/качества/конечной стоимости продукции.

В настоящее время наиболее распространенными являются три технологии шоковой заморозки мяса:

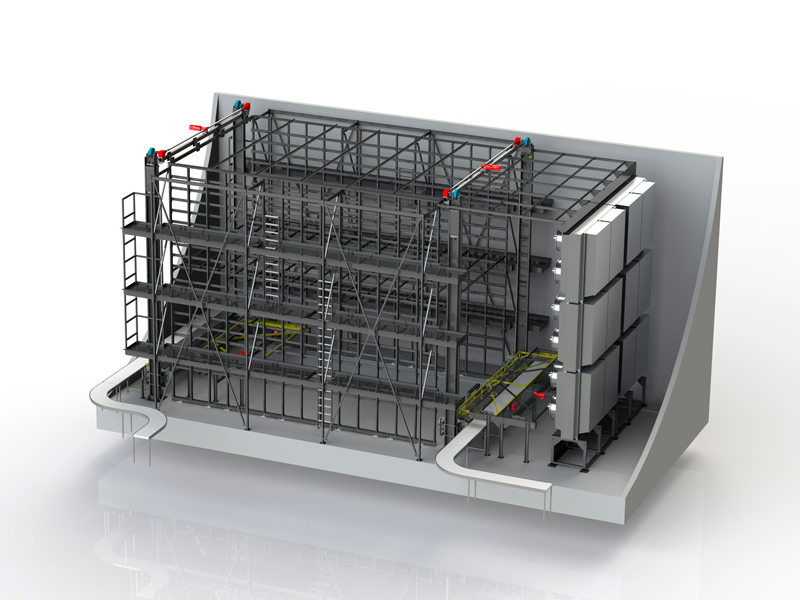

1. Боксфризер (картонфризер)

2. Паллетный фризер (туннель морозильный для заморозки паллет с продукцией)

3. Заморозка мяса на тележках в камерах шоковой заморозки

Боксфризер

Боксфризер (картонфризер) представляет собой промышленную автоматизированную систему заморозки мяса в гофрокартонных коробах и пластиковой таре. Как правило, используются при необходимости замораживания больших объёмов продукции (более 2 т/час).

Боксфризер состоит из:

- специального пола-фундамента;

- автоматического ПРТС (погрузочно-разгрузочного, транспортного, складского) оборудования;

- внутреннего холодильного оборудования;

- внешнего холодильного оборудования.

Упакованное в гофрокартонные короба или пластиковую тару мясо обрабатывается интенсивным потоком холодного воздуха в течение заданного времени. Благодаря активному конвективному теплообмену продукция быстро замораживается.

Преимущества работы с боксфризером:

- высокое качество конечного продукта;

- увеличение сроков хранения;

- снижение затрат на производство продукта;

- уменьшение производственной площади;

- уменьшение затрат на энергетику;

- сокращение обслуживающего персонала;

- полная автоматизация процесса;

- возможность заморозки разных продуктов.

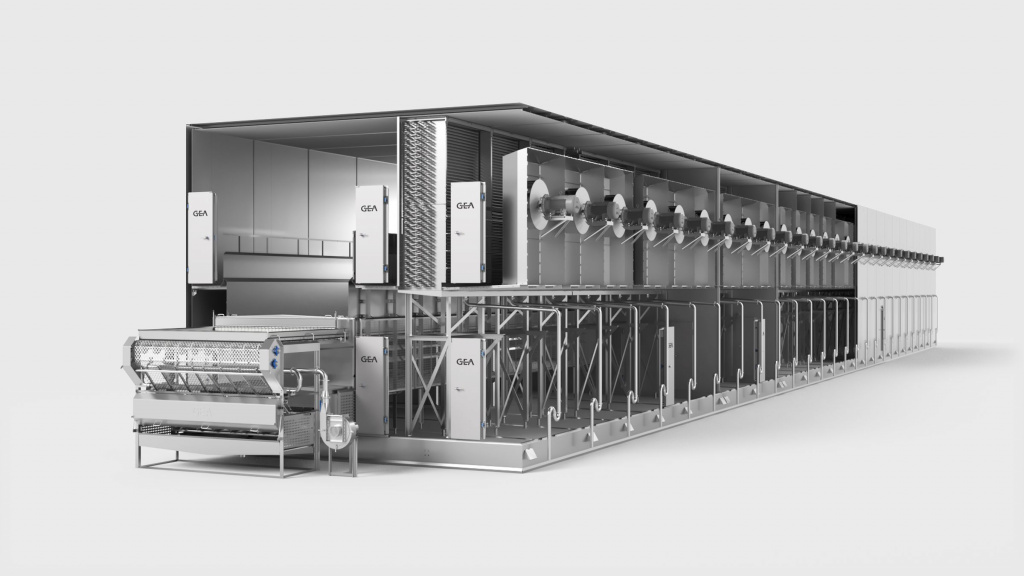

Палетный фризер

Предназначен для быстрой заморозки паллет с продукцией.Морозильный туннель может быть как с автоматической подачей и выгрузкой паллет, так может быть изготовлен в полуавтоматическом исполнении, при котором загрузка и выгрузка осуществляется при помощи погрузчика.

В обоих вариантах, подача паллет вглубь морозильной камеры производится цепным конвейером, установленным на полу морозильной камеры.

При полном автоматическом исполнении, продукция на поддонах поступает из других производственных помещений при помощи роликовых или цепных конвейеров, далее система анализирует, в какую морозильную камеру необходимо отправить паллет с продукцией. Для подъема и спуска паллет с верхних ярусов морозильного туннеля используется лифты. Открытие дверей в морозильную камеру автоматизировано - при подходе паллеты с продукцией к нужной камере дверь автоматически открывается, посредством роликовых и цепных конвейеров продукция попадает в камеру и дверь закрывается. Продукция располагается на стеллажах и замораживается в потоке холодного воздуха с температурой -25°С … – 40°С. После окончания времени заморозки паллеты по конвейеру продвигаются на склад замороженной продукции.