Александр Войтко, кандидат технических наук, ведущий инженер технического отдела ГК «ТЕРМОКУЛ»

Технические решения по охлаждению молока и молочных продуктов в больших объемах успешно решаются традиционными способами: путем использования пластинчатых теплообменников и охлаждаемых танков. Охлаждение кисломолочной продукции (мягкий творог, сметана, кефир, ряженка, йогурты), расфасованной в теплом состоянии в индивидуальную упаковку, вызывает определенные затруднения.

Продукт после фасования необходимо максимально быстро охладить до температуры хранения-транспортировки 4–6 °С. Скорость охлаждения расфасованного продукта имеет определяющее влияние на снижение интенсивности протекания биохимических процессов и тем самым на повышение качества кисломолочной продукции. При этом начальная температура для мягкого творога может составлять 20–23 °С, сметаны — 32–34 °С, ряженки — 36–38 °С.

При разработке системы охлаждения важно учитывать, что каждый из этих продуктов фасуется в упаковку определенного объема, массы и дизайна (стакан, бутылку, картонную и т.д.), поскольку это влияет:

- на способ размещения упаковок продукта в групповой таре в зоне охлаждения;

- выбор охлаждающей среды;

- время охлаждения;

- затраты труда;

- расход материалов при формировании групповой упаковки.

Наиболее удачным решением является применение ячеек интенсивного охлаждения. Технология позволяет быстро охладить расфасованную молочную продукцию, размещенную в групповой таре — ящиках, уложенных на паллету. Ящики должны иметь открытую верхнюю часть либо перфорацию стенок для доступа воздуха к каждой индивидуальной упаковке (стакану, бутылке). После охлаждения паллета затягивается стрейч-пленкой и готова к последующему хранению или транспортировке.

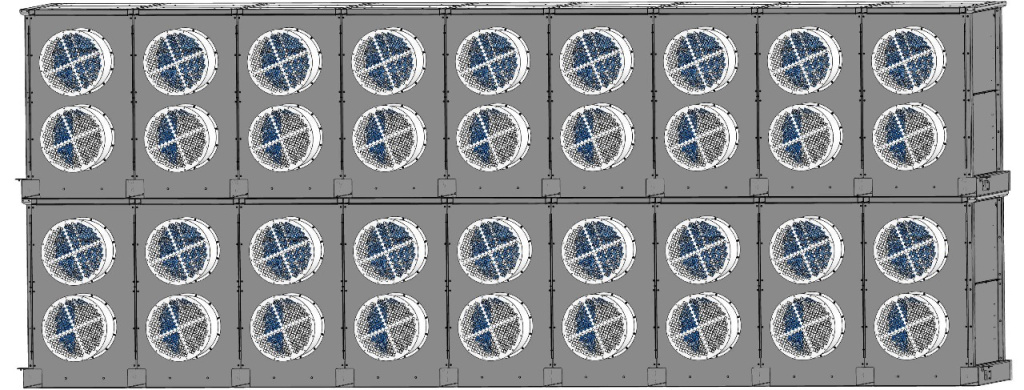

Ячейки представляют собой сборные металлоконструкции, из которых формируется двухэтажный стеллаж в холодильной камере. В каждую ячейку устанавливается одна паллета. Передняя стенка у ячейки отсутствует для возможности загрузки-выгрузки паллеты. На задней стенке ячейки установлен один либо два нагнетательных вентилятора. На боковых и верхней стенках установлены карманы из ПВХ. При включении вентиляторов карманы между стенками и клапанами заполняются воздухом и плотно прилегают к боковым стенкам паллеты. Таким образом все зазоры между паллетой и стенками ячейки перекрываются и формируется воздушный канал, проходящий сквозь объем паллеты. За счет аэродинамического сопротивления рядов индивидуальных упаковок продукта поток равномерно распределяется по сечению паллеты и равномерно обдувает каждую упаковку продукта. В зависимости от степени заполнения объема паллеты упаковками скорость охлаждающего воздуха может составлять от 2 до 6 м/c. Это позволяет охлаждать весь объем продукта быстро и равномерно. В зависимости от вида продукта и размера его индивидуальной упаковки процесс охлаждения обычно занимает от 120 до 240 минут. Применение вентиляторов с увеличенным количеством лопастей обеспечивают тихую работу установки.

Со стороны холодильной установки схема охлаждения продукта в ячейке является двухконтурной. Первый контур состоит из воздухоохладителей, непосредственно охлаждающих воздух в камере, где установлены стеллажи из ячеек. При включении вентиляторов в каждой ячейке формируется второй контур охлаждения продукта воздухом. Такая схема позволяет организовать процессы охлаждения продукта, его загрузки-выгрузки, а также оттаивания воздухоохладителей независимо друг от друга. Температура воздуха в камере поддерживается на уровне 2–0 °С, что позволяет избежать риска подмораживания продукта.

Традиционно ячейки интенсивного охлаждения поставлялись на рынок РФ иностранными производителями, часть которых в связи с внешнеэкономической обстановкой приостановила поставки, а оставшиеся существенно подняли цены и увеличили сроки поставки. Принимая во внимание потребности рынка оборудования для производства молочной продукции, сотрудники нашей компании спроектировали свой вариант ячеек интенсивного охлаждения и организовали их производство на заводе «РЕФКУЛ». При изготовлении используются материалы и комплектующие от российских поставщиков, что существенно сократило сроки производства и обеспечило возможность поставки оборудования заказчику в короткие сроки и по разумным ценам.

Технология интенсивного охлаждения хорошо масштабируется и позволяет реализовать проекты, рассчитанные практически на любую производительность, а также наращивать объемы производства по мере необходимости.