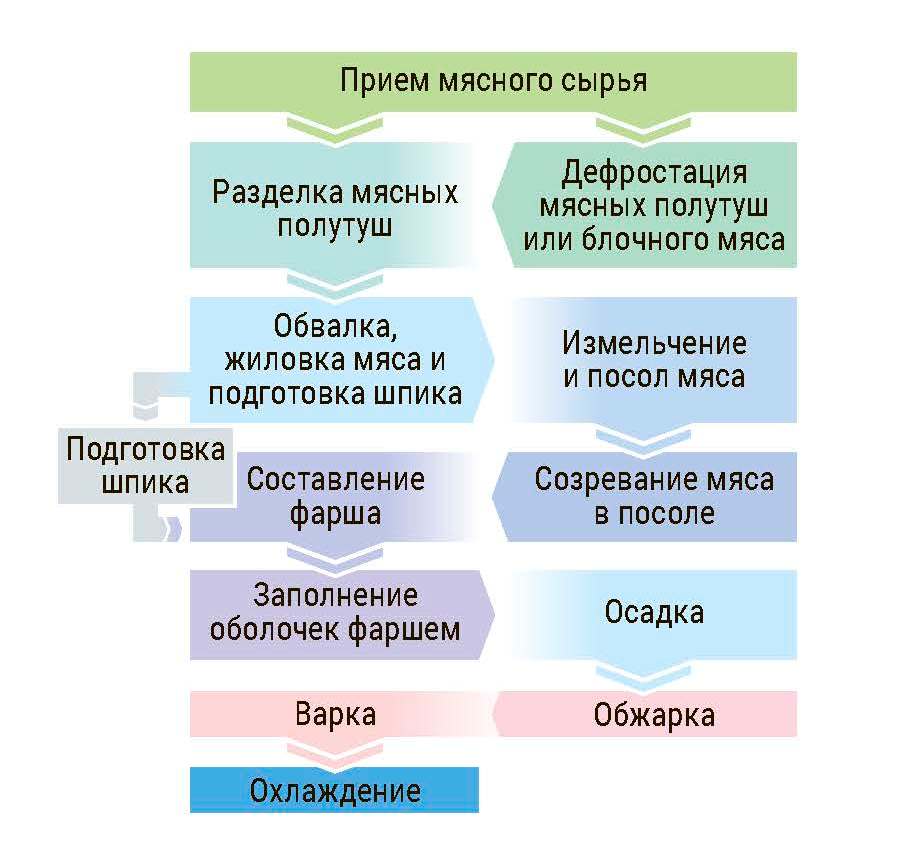

На основании данных Росстата, в среднем россиянин в год потребляет 15 кг колбасных изделий, из которых больше половины приходится на вареную колбасу и сосиски, стоимость которых ниже остальных видов. Классическая технологическая схема производства варёных колбас представлена на рисунке.

После стадии варки продукция выходит в среднем при температуре 60–65°С. Колбасу, сосиски и сардельки необходимо как можно быстрее охладить до температуры 0–10°С, при этом сохраняются вкусовые качества и товарный вид. Охлаждение происходит в подвешенном состоянии на рамах.

Традиционно колбасные изделия охлаждают под водяным душем проточной водой. В этом случае достичь температуры 15 °С внутри продукции невозможно. Главный признак такого охлаждения для потребителя – плохая очистка колбасы от упаковки/кожицы. После охлаждения водой колбасу и сосиски перемещают в камеру с температурой воздуха 4°С и относительной влажностью 95%, где охлаждают с 40 до 12°С в течение 12 часов.

- большой расход воды

- огромная нагрузка на очистные сооружения

- длительный процесс охлаждения продукции.

«ТЕРМОКУЛ» предлагает заказчикам реализовывать на производстве трёхстадийное охлаждение в специализированных камерах.

Сначала колбасы интенсивно охлаждают, орошая водой из форсунок, затем начинают работать вентиляторы, подавая холодный воздух. На первых двух этапах температуру в центре батона снижают до 27–30°С. Не рекомендуется охлаждать водой дольше 15 мин., т.к. поверхность продукта не успевает просохнуть, и возможна быстрая порча колбас. Устройство подаёт воду циклично.

После охлаждения водой колбасные изделия направляют в камеры с температурой 0–8°С и относительной влажностью 95%, где изделия охлаждаются до температуры 8–10°С.

Охлаждать ниже этой температуры колбасы не желательно, так как при последующем транспортировании и реализации они могут увлажниться. В результате конденсации влаги на поверхности колбасная оболочка тускнеет, внешний вид изделий ухудшается, и создаются благоприятные условия для развития плесени. Продолжительность охлаждения в камере составляет 4–8 часов, в зависимости от вида и размеров колбасных изделий и 1 ч – 1 ч 20 мин. для сосисок.

Время регулируется автоматически с помощью систем управления. Потери массы при таком охлаждении в среднем по всем видам колбасных изделий составляют около 1,2%.

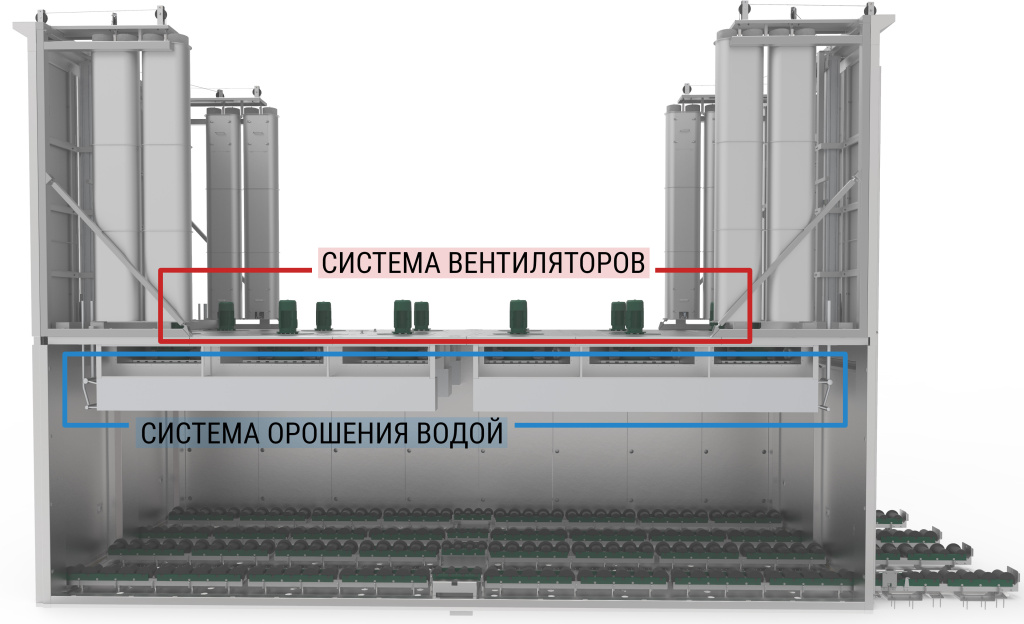

Компания «ТЕРМОКУЛ» совместно с «БЕГАРАТ» на ряд объектов устанавливала аппараты VEMAG серии AEROMAT COOL для охлаждения колбасных изделий в воздухе. Камера вмещает от 2 до 12 колбасных рам, которые охлаждаются 2–10 вентиляторами.

Система орошения форсунками создаёт холодный туман, который эффективно отбирает теплоту у охлаждаемого продукта. Расход воды при охлаждении в камерах существенно ниже, чем при традиционном методе. При желании можно свести потери воды к минмуму, установив систему рециркуляции, которая подготавливает воду после душирования упакованных продуктов и снова подаёт её в технологических процесс. Автоматическая санобработка с поворотными форсунками в камере даёт максимальный эффект при мойке камеры.

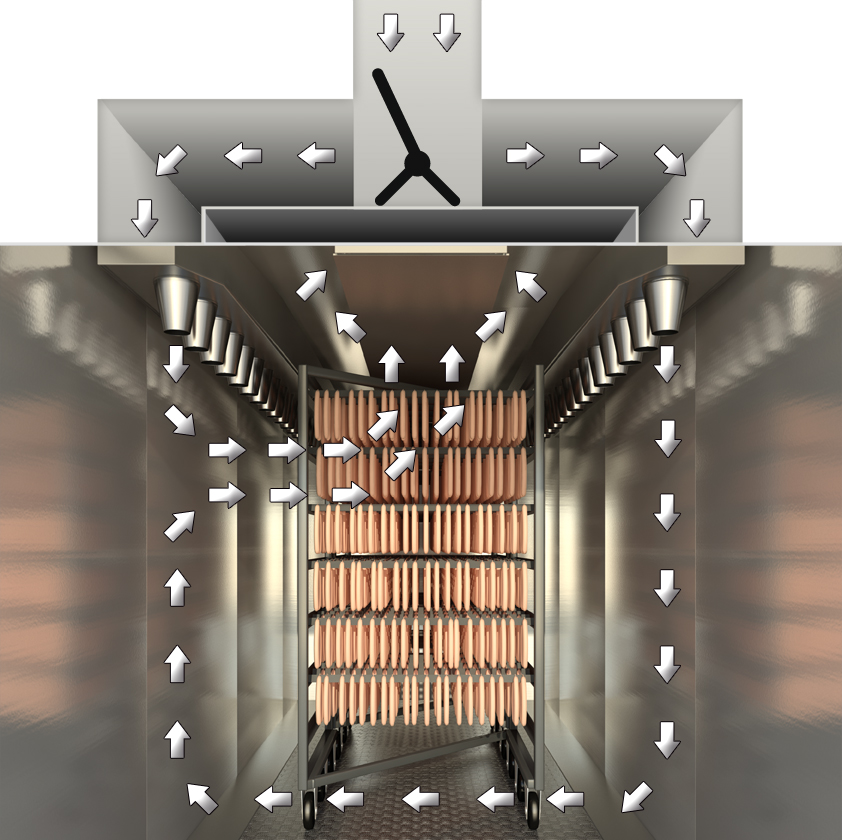

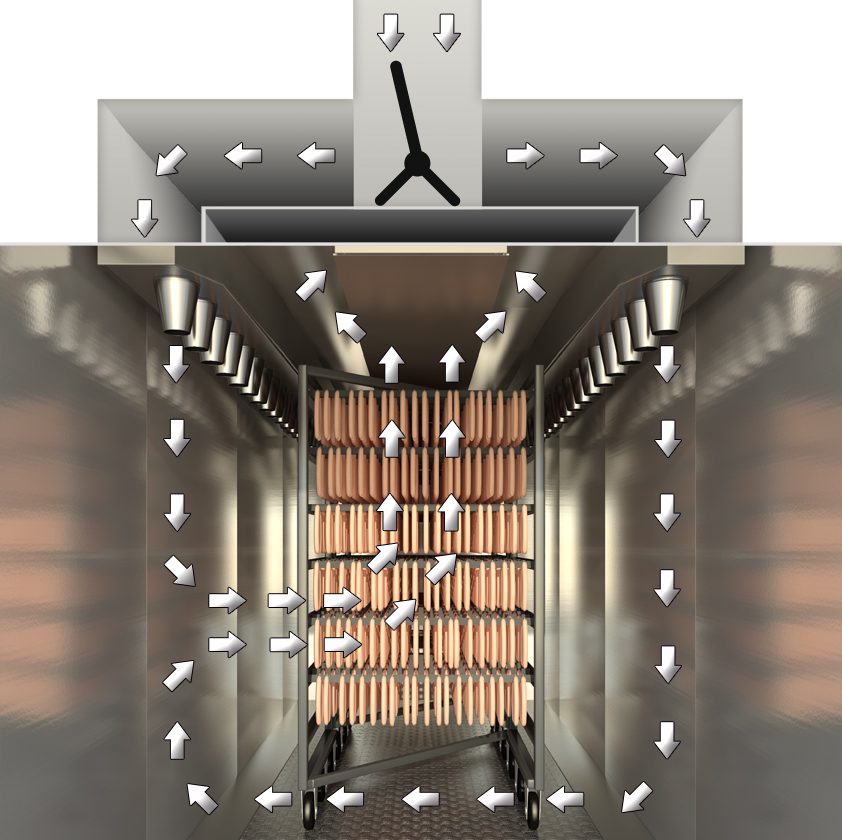

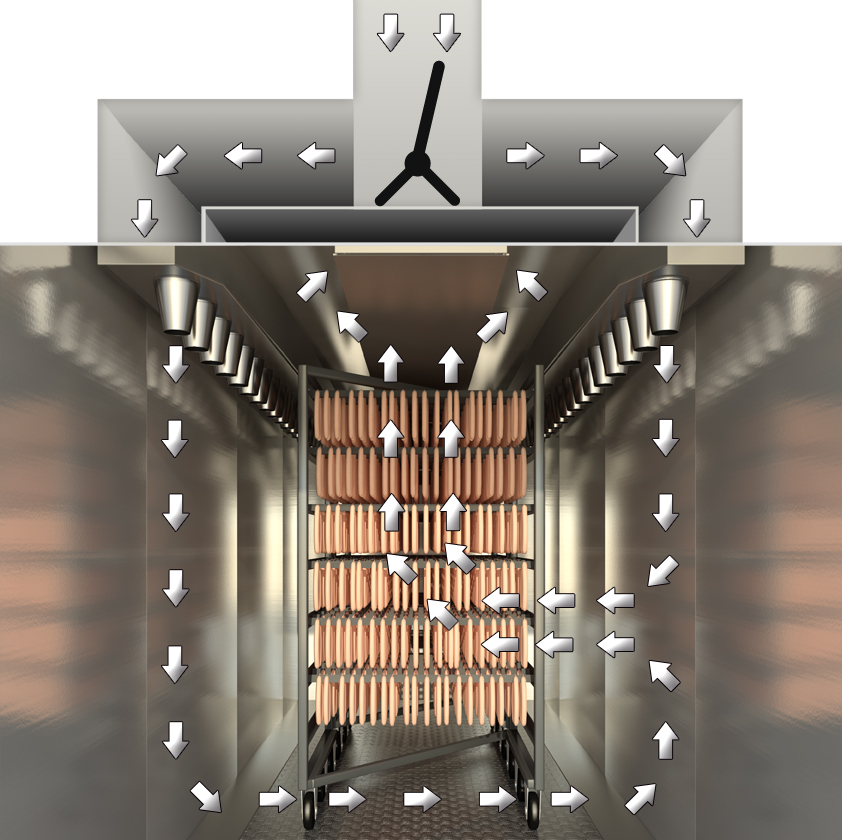

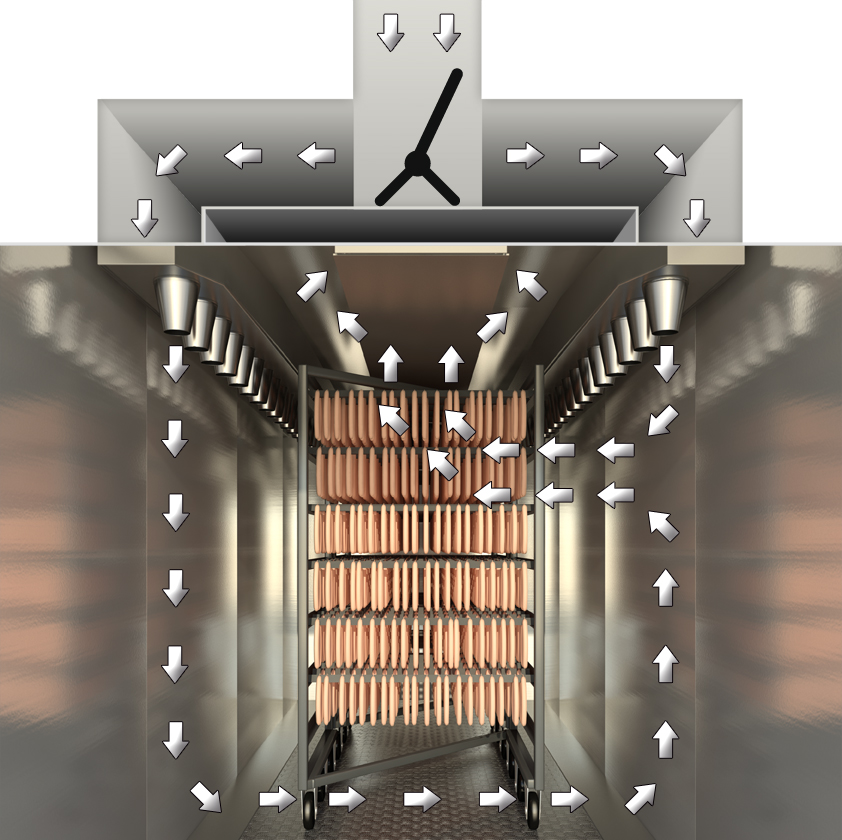

Вентиляторы всасывают воздух из туннеля, который проходит через змеевики воздухоохладителя и поступает обратно в туннель через воздуховоды, равномерно распределяющие поток воздуха по высоте рамы. Воздух движется поперек колбасных батонов, подвешенных к полкам рам.

Для производства продукта с постоянным хорошим качеством в короткие сроки на каждом этапе в камере создаются одинаковые климатические и аэродинамические условия. Радиальный осевой вентилятор обеспечивает циркуляцию всего объема воздуха в камере через определенные технологические интервалы несколько раз в минуту. Кроме того,проверенная система перекидных заслонок отвечает за динамическую циркуляцию воздуха вокруг продукта, помогая достичь ещё большей равномерности. Каждый отдельный продукт проходит критическую зону охлаждения в диапазоне между 40°С и 15°С особенно быстро и равномерно.

Камера может быть сконструирована под использование определенного хладагента на выбор: это фреон,аммиак, пропиленгликоль.

Из камер охлаждения рамы с продукцией перемещают в камеру хранения с температурой 8°С и относительной влажностью воздуха 85%, в которой температура колбас выравнивается, достигая 8°С по всему их объему.

После охлаждения колбасу и сосиски перевозят на склад хранения, где очень важно поддерживать правильные температурные и влажностные режимы, так как иначе есть вероятность, что высохнут кончики колбас, либо на поверхности образуется слизь, что повлечет потерю товарного вида.

Все виды колбас должны направляться в реализацию с температурой внутри батона не ниже 0 С и не выше 10°С. Варёные колбасы, сосиски, сардельки хранят в подвешенном состоянии при температуре от 0 до 8°С и относительной влажности воздуха 75–80%.

За 25 лет работы компания «ТЕРМОКУЛ» реализовала более 200 проектов в области холодоснабжения мясных производств. Среди партнёров «ТЕРМОКУЛ» такие лидеры производства колбасных изделий, как ГК «Черкизово», ЗАО «Стародворские колбасы», «Великолукский агропромышленный холдинг», «Дмитрогорский МПЗ», ГК «Царицыно».

Статья подготовлена техническими специалистами компаний «ТЕРМОКУЛ» и «БЕГАРАТ»